Qu’est-ce que le Toyota Kata ?

Le Toyota Kata est une approche Lean développée par le chercheur américain Mike Rother dans le but de structurer les routines d’apprentissage et d’amélioration continue inspirées du système de production Toyota.

Dans son livre Toyota Kata: Managing People for Improvement, Adaptiveness, and Superior Results, il explique notamment pourquoi certaines organisations n’arrivent pas à utiliser pleinement le potentiel du Lean, tandis que d’autres (comme Toyota) arrivent à atteindre des performances supérieures, en intégrant amélioration et adaptation dans le quotidien de leurs employés. Il démontre également que le modèle proposé par Toyota peut s’appliquer à tous les processus et secteurs, en usine comme dans les services.

Les principes du Toyota Kata

La vision à long terme et l’alignement stratégique

Toute action s’inscrit dans le cadre d’un objectif global clairement défini, auquel tout le monde contribue selon son niveau hiérarchique. Le Toyota Kata relie ainsi les cycles d’expérimentation à la stratégie globale, en s’assurant que les progrès ponctuels soutiennent la vision de l’organisation.

La répétition et les routines pour apprendre

La force du modèle réside dans la pratique régulière des kata, qui deviennent des réflexes avec le temps. En répétant ces séquences, les équipes développent leurs capacités d’analyse, de test et de résolution de problème, et parviennent à les utiliser quotidiennement sans avoir à réfléchir à chaque étape.

L’expérimentation rapide et itérative

Le Toyota Kata valorise une expérimentation constante : plutôt que de chercher la solution parfaite, il privilégie l’avancée graduelle. Chaque cycle court permet de tester, d’observer et d’ajuster rapidement, ce qui favorise un apprentissage soutenu, une bonne agilité et une amélioration continue des processus.

L’exploration des causes profondes

Le Toyota Kata invite à comprendre avant d’agir. En cherchant la cause profonde d’un problème (par exemple via la méthode des 5 Pourquoi), il aide à mieux cerner les blocages, à nourrir les compétences collectives et à mettre en place des solutions efficaces.

Le manager en tant que coach

Le manager devient un coach qui guide ses équipes plutôt que de les superviser. À travers cette posture, il pose des questions pertinentes, stimule la réflexion de l’apprenant et accompagne sans imposer de réponses. Ce type d’encadrement développe l’autonomie et la responsabilisation des collaborateurs.

Les routines du Toyota Kata

Le mot « kata », emprunté aux arts martiaux japonais, signifie « forme ». Il désigne une suite de mouvements répétés et coordonnés qui, à force de pratique, deviennent naturels. Ces exercices effectués de manière constante évoluent en routines parfaitement maîtrisées et mènent à un perfectionnement de la technique.

Au sein des organisations, cela se traduit par deux routines complémentaires :

-

Le kata d’amélioration : La routine par laquelle les employés exécutent les étapes nécessaires pour l’amélioration continue d’une méthode de travail ou d’un processus.

-

Le kata de coaching : L’accompagnement des collaborateurs par les managers dans la mise en œuvre du kata d’amélioration.

Le Toyota Kata comprend au moins trois interlocuteurs : un apprenant (qui met en pratique), un coach (qui guide) et un second coach (qui observe et soutient la démarche).

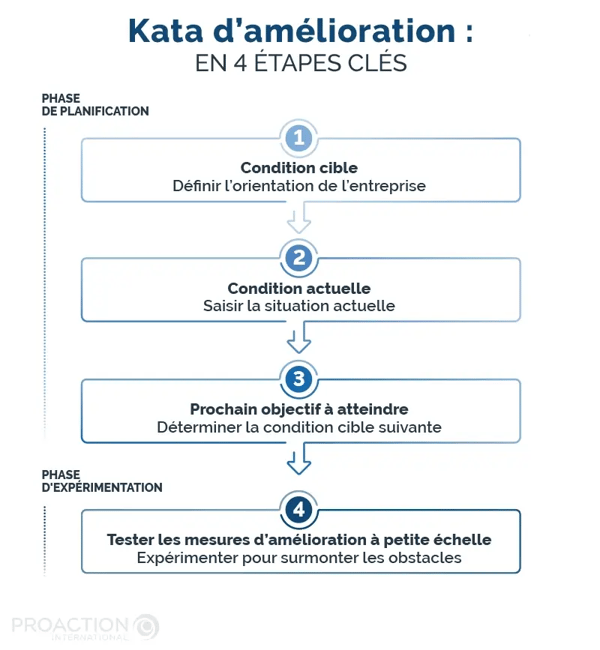

Kata d’amélioration

Méthode scientifique appliquée au quotidien, le kata d’amélioration installe un système structuré d’amélioration continue (Kaizen) au sein des usines. Par l’expérimentation, les équipes découvrent de nouvelles façons de faire, développent de bonnes habitudes et perfectionnent progressivement leur travail.

Cette routine comprend quatre étapes clés :

1. Définir la condition cible

Quelle est l’orientation de l’entreprise (ou le défi à relever) ?

Définissez un objectif clair, mesurable et temporellement défini. Cet objectif global permet de garder le cap et de mobiliser les équipes autour d’une finalité précise et motivante.

2. Comprendre la condition actuelle

Quelle est la situation observée aujourd'hui ?

Analysez avec un regard neutre le mode de fonctionnement actuel : cartographiez les processus, mesurez-les à l’aide d'indicateurs d’amélioration continue, puis analysez ces données. Cette étape est nécessaire pour bien cerner les faits et les obstacles existants.

3. Déterminer la condition cible suivante

Quel est le prochain objectif à atteindre (ou défi à surmonter) ?

La condition cible suivante constitue un objectif à court terme, qui permet de se rapprocher de l’objectif final. Elle sert d’étape intermédiaire afin d’avancer progressivement et d’éviter le découragement face à l’objectif global.

4. Expérimenter pour surmonter les obstacles

Comment atteindre la condition cible suivante ?

Testez rapidement une action pour éliminer l’obstacle identifié. Observez les résultats, ajustez, puis recommencez jusqu’à ce que la condition cible soit atteinte. Ici, le cycle PDCA (Planifier, Développer, Contrôler et Agir) s’avère utile pour ajuster les mesures correctives au fur et à mesure.

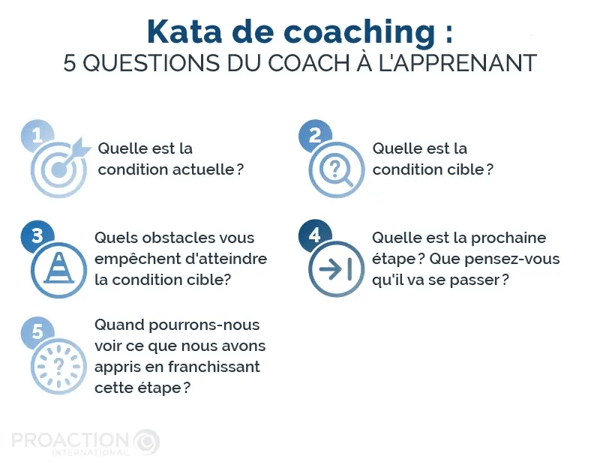

Kata de coaching

Pour que le kata d’amélioration devienne une habitude durable, il doit être soutenu par le kata de coaching. Celui-ci a pour mission de transformer les membres de l’équipe de management en véritables coachs capables d'accompagner leurs collaborateurs dans la démarche d’amélioration continue.

Plutôt que de donner des solutions, le coach guide l’apprenant en lui posant cinq questions associées aux étapes du kata d’amélioration :

-

Quelle est la condition cible ?

-

Quelle est la condition actuelle ?

-

Quels sont les obstacles qui empêchent d’atteindre la condition cible ?

-

Quelle est la prochaine étape ?

-

Qu’avons-nous appris de cette action ?

La cinquième question est approfondie par quatre sous-questions, pour tirer pleinement les leçons de l’expérience :

-

Quelle était la dernière étape prévue ?

-

Quels étaient les résultats escomptés ?

-

Qu’est-il arrivé en réalité ?

-

Qu’avons-nous appris de cette expérience ?

Ces interrogations – la base du kata de coaching – doivent être demandées dans l’ordre, car chaque réponse construit la suivante. En plus de renforcer la discipline et la clarté, elles installent un état d’esprit d’apprentissage : l’apprenant prend confiance, s’habitue à expérimenter et réalise que chaque avancée, même modeste, est une progression vers la cible.

Les questions du kata de coaching s’appliquent à tous les contextes et niveaux hiérarchiques. En les intégrant au quotidien, les organisations assurent non seulement l’optimisation de leurs processus, mais aussi le développement des compétences et de l’autonomie de leurs équipes.

Les avantages du Toyota Kata pour l’entreprise

-

Un alignement solide entre les équipes de gestion et de terrain : En favorisant la définition d’objectifs clairs orientés sur la réalité du terrain, le Toyota Kata crée un environnement où chacun connaît la direction à suivre et les étapes pour y parvenir.

-

Des gains de performance durables : En réduisant les inefficacités, en optimisant les processus et en implantant des mesures pérennes, l’entreprise améliore sa productivité, sa qualité, ses délais de livraison, et bien plus, propulsant sa performance opérationnelle.

-

Une meilleure prise de décision : Grâce à une pensée scientifique fondée sur l’expérimentation et l’analyse factuelle, les décisions reposent sur l’observation et les preuves tangibles, plutôt que sur l’intuition. Cela permet d’implanter des solutions efficaces et durables.

-

Une plus grande adaptation aux changements : En testant régulièrement et en progressant petit à petit, l’entreprise devient plus agile. Elle apprend à adapter rapidement ses processus face aux imprévus et aux fluctuations du marché.

-

La transparence et la collaboration : Les questions adressées aux collaborateurs encouragent la communication ouverte, créent un lien entre les équipes de gestion et de terrain, et nourrissent des échanges constructifs. Les problèmes sont discutés sans crainte et les solutions construites collectivement.

-

Une capacité d’innovation continue : En surmontant les obstacles des plus simples aux plus complexes, les équipes développent leur créativité et peuvent trouver plus facilement des idées novatrices. Cette dynamique d’innovation constante stimule la compétitivité de l’entreprise, chaque défi constituant une opportunité de croissance.

-

L’autonomie et la prise d’initiatives : Les employés participent activement à l’amélioration des processus. Le Toyota Kata leur donne l’occasion de faire des essais, d’ajuster les solutions et de voir l’impact direct de leurs actions sur la réussite de l’organisation.

-

La montée en compétences : Le Toyota Kata est un outil de formation concret : la répétition et la constance contribuent à renforcer le savoir-faire des employés, tout en leur permettant d’acquérir des compétences transversales comme la résolution de problèmes, la créativité et la proactivité.

-

Une motivation accrue : Il est encourageant pour les collaborateurs de constater les progrès dûs à leur travail. Voir le fruit de leurs efforts leur permet de se sentir valorisés et engagés, ce qui accroît leur motivation.

Les meilleures pratiques pour exécuter un Toyota Kata parfait

1. Maîtriser la méthode Kaizen

Le Toyota Kata s’appuie sur la philosophie Kaizen, qui consiste à améliorer les processus de façon continue et progressive. Pour réussir les améliorations dans le cadre du Kaizen, il faut définir clairement l’objectif, avancer étape par étape et s’appuyer sur une méthode d’amélioration continue éprouvée.

2. Former et entraîner les équipes

D’après le livre de Mike Rother, l’amélioration continue chez Toyota repose sur l’accompagnement terrain et la répétition. Plus les routines kata sont pratiquées, plus elles deviennent naturelles. Guidées par des responsables expérimentés, les équipes peuvent mettre en œuvre cette démarche de façon efficace, assurant un impact positif à long terme.

3. Offrir un coaching de qualité

Le coach joue un rôle central dans la mise en œuvre de cette approche Lean, avant, pendant et après chaque séance. Il définit les objectifs de coaching, enseigne et guide la pratique tout en corrigeant les erreurs, puis accompagne les équipes dans l’analyse des résultats pour en tirer des enseignements et identifier des axes d’amélioration.

4. Pratiquer la régularité

Le Toyota Kata n’a d’impact que s’il est pratiqué avec constance. Les routines doivent être répétées fréquemment, sous forme de cycles courts, pour devenir des réflexes. Elles peuvent, par exemple, prendre la forme de brèves sessions quotidiennes ou hebdomadaires, durant lesquelles les équipes suivent les étapes pas à pas.

Cette cadence sert à entretenir la dynamique d’amélioration, à éviter les retours en arrière et à encourager un apprentissage soutenu. La régularité transforme la pratique en culture.

5. Obtenir l’appui de la direction

Mettre en place le Toyota Kata implique parfois de profonds changements qui demandent d’être navigués de façon méthodique. La direction joue un rôle déterminant dans cette gestion du changement : elle doit exprimer une vision claire, donner du sens à l’initiative et fournir les ressources nécessaires pour réussir. Sans cet engagement fort, la culture d’amélioration ne pourra pas s’ancrer durablement.

Chez nos clients qui ont très bien implanté le Toyota Kata, c’était souvent les gestionnaires des plus hauts niveaux qui allaient coacher. En s’impliquant directement sur le terrain, ils montraient l’importance de la démarche. C’est comme ça que l’on arrive à mettre en place une culture d’amélioration continue.

Yves LeBrasseur, Expert sénior, Procédés techniques, Proaction International

De la routine à la performance : la puissance du Toyota Kata

Grâce à la méthode Toyota Kata, les organisations peuvent instaurer durablement des routines d’expérimentation et d’action permettant d'atteindre les objectifs opérationnels, tout en renforçant les aptitudes des équipes. En misant sur l’application régulière et le coaching, ce système développe l’autonomie, la capacité d’adaptation et l’esprit d’innovation nécessaires à l’élimination des problèmes et à la progression.

Les katas enrichissent les initiatives de Lean Manufacturing en se combinant à d’autres outils Lean, tels que le Kanban, la cartographie de la chaîne de valeur (Value Stream Mapping), le Gemba Walk, le 5S ou encore le Kaizen. Ensemble, ces méthodes façonnent un esprit d’amélioration constante, qui aide les entreprises à obtenir un avantage concurrentiel en devenant plus agile, résiliente et performante.