Qu'est-ce que la méthode Kanban?

Kanban, qui signifie « étiquette visuelle » ou « panneau » en japonais, est un système de gestion de la production en flux tendu, qui repose sur la visualisation du travail en cours et sur la régulation du flux de travail en fonction de la demande. Il s'agit d'un système simple, mais très efficace pour éliminer le gaspillage, réduire les temps d'attente et améliorer la qualité.

Brève histoire de la méthode Kanban

L'histoire de la méthode Kanban est étroitement liée à la philosophie du « juste-à-temps » (Just-In-Time) développée par Toyota. L'idée était de réduire les stocks excédentaires, les temps d'attente et les gaspillages associés à la production de masse, en permettant une production fondée sur la demande réelle du marché.

Le Kanban a donc été développé à la fin des années 50 par Taiichi Ōno, un ingénieur japonais travaillant chez Toyota. Son but était alors de réguler le flux de pièces et de matériaux de manière efficace, en fonction de la demande, en éliminant la surproduction et en minimisant les pertes.

D’abord conçu pour le secteur industriel, le Kanban a évolué au fil des décennies pour devenir une méthode de gestion de projet de premier plan utilisée dans de nombreux domaines, notamment dans les entreprises informatiques.

Le Kanban dans le cadre du Lean Manufacturing

Dans le contexte du Lean Manufacturing, la méthode Kanban est un outil clé avec plusieurs objectifs essentiels:

- Réduire le gaspillage: La méthode Kanban limite la surproduction en permettant de produire seulement ce qui est nécessaire, réduisant ainsi les stocks inutiles et donc les coûts liés au stockage et les pertes associées.

- Optimiser le flux de travail: En contrôlant le flux de travail et en évitant la surcharge de travail à chaque étape du processus Lean, le Kanban garantit un flux continu et équilibré, réduisant les temps d'attente et les interruptions.

- Améliorer la qualité: Le système Kanban met en évidence les problèmes dès qu'ils surviennent, ce qui permet de les résoudre immédiatement, améliorant ainsi la qualité du produit.

- Faciliter la gestion visuelle: La méthode Kanban fournit une représentation visuelle claire du processus de production, ce qui permet à toute l'équipe de surveiller et de comprendre facilement l'état de la production.

- Favoriser l'amélioration continue: En identifiant constamment les problèmes et les goulots d'étranglement, le Kanban encourage une culture d'amélioration continue au sein de l'organisation.

Les 4 grands principes du Kanban

Cette méthode agile repose sur 4 principes fondamentaux:

1. Commencez par ce que vous faites actuellement

Ce principe souligne l'importance de partir de la situation actuelle, des processus en place et des pratiques existantes.

Plutôt que de tout réinventer, le Kanban encourage les équipes à comprendre et à respecter le flux de travail actuel, à reconnaître la réalité du terrain.

2. Acceptez d’appliquer des changements progressifs

La méthode Kanban promeut l'idée que le changement ne doit pas être brutal, mais plutôt progressif.

Les équipes et les organisations doivent être prêtes à adopter une attitude d'amélioration continue en appliquant des changements incrémentiels et évolutifs. Cela favorise une transition plus douce et une meilleure acceptation de ces transformations.

3. Respectez le processus actuel, les rôles et les responsabilités

Ce principe met en avant le respect du personnel, des rôles et des compétences existants au sein de l’organisation.

Le Kanban ne perturbe pas l'ensemble du système, mais plutôt respecte et valorise les responsabilités actuelles des employés. Son but est de rendre les processus existants plus efficaces et non de les remplacer.

4. Encouragez les actes de leadership à tous les niveaux

Chaque travailleur, quel que soit son poste ou son niveau hiérarchique, peut être un leader dans la mise en place et la gestion de la méthode Kanban. Il s'agit d'encourager la responsabilité individuelle et la prise d'initiative pour l'amélioration continue.

Quels sont les éléments essentiels de la méthode Kanban?

Les éléments majeurs de cette méthodologie sont conçus pour faciliter la gestion visuelle du flux de travail, la régulation de la production et l'amélioration continue.

Les signaux visuels

Les cartes Kanban sont au cœur de cette méthode. Présentées sous la forme de fiches, d’autocollants ou de Post-It, elles servent de signaux visuels pour organiser et guider le travail des équipes tout au long du flux de production.

Chaque carte représente une unité de travail, une tâche ou un article à produire. Elle contient des informations essentielles telles que la description de l'article, la quantité, l'emplacement, l'étape du processus, etc.

Il existe deux principaux types de cartes Kanban, chacun adapté à un objectif spécifique:

- Kanban de production: Ces cartes sont utilisées pour gérer la production de pièces ou d'articles. Elles indiquent quand produire et combien produire. Lorsqu'une étape de production a terminé un lot, elle renvoie la carte Kanban associée pour déclencher la production du prochain lot.

- Kanban de mouvement (ou Kanban de transport): Ces cartes sont utilisées pour gérer le mouvement des matériaux ou des produits entre les étapes du processus. Les cartes de retrait signalent quand déplacer des pièces d'une étape à une autre. Lorsque des pièces sont consommées, la carte Kanban est renvoyée à l'étape précédente pour autoriser le retrait de nouvelles pièces.

Déterminer le nombre adéquat de cartes Kanban

Déterminer le nombre adéquat de cartes Kanban est essentiel pour que le système fonctionne efficacement. Les cartes Kanban sont conçues pour équilibrer la production avec la demande réelle, minimisant ainsi le gaspillage tout en évitant les surcharges de travail.

La formule courante pour déterminer le nombre de cartes Kanban est:

Nombre de cartes = (Demande quotidienne x Temps de cycle) / Quantité minimale de commande

Une fois que vous avez déterminé un nombre initial de cartes Kanban, surveillez le système et ajustez-le au fur et à mesure. Si des problèmes surviennent, comme des retards, des goulots d’étranglement ou des surplus de stock, réévaluez, puis adaptez le nombre de cartes en conséquence.

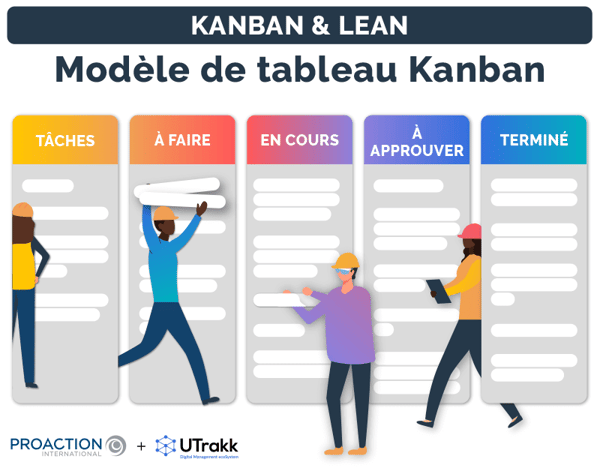

Les tableaux Kanban (physiques ou numériques)

Les tableaux Kanban sont des supports visuels qui offrent une vue d'ensemble du flux de travail, ce qui permet à l’ensemble d’une équipe de suivre l'avancement du travail. Ils sont divisés en colonnes, chacune représentant une étape du processus de production. Les cartes Kanban sont déplacées d'une colonne à l'autre à mesure que le travail progresse.

La représentation d’un tableau Kanban peut être physique (tableau mural, tableau blanc, etc.) ou numérique (logiciel de gestion Kanban).

Les limites de travail en cours (« Work in Progress » ou WIP)

Les limites de WIP sont des quantités maximales de travail autorisées à chaque étape du processus. Elles sont établies pour éviter la surcharge à une étape donnée, ce qui pourrait entraîner des retards et de l’inefficacité.

Lorsqu'une limite de WIP est atteinte, aucune nouvelle carte Kanban ne peut être déplacée vers cette étape tant que l'une des cartes existantes n'a pas progressé.

Les limites de WIP encouragent le respect du flux de travail et la réduction du gaspillage.

Comment fonctionne la méthode Kanban?

Système à flux tiré et système à flux poussé

Le Kanban est une méthode qui fonctionne sur le principe d'un flux tiré (« pull »), ce qui veut dire que la production est fondée sur la demande réelle des clients. Les cartes Kanban, attachées aux tâches ou aux articles, servent de signaux visuels pour déclencher la production.

Lorsqu'une étape du processus a besoin de plus d'articles pour répondre à la demande, elle « tire » la carte Kanban correspondante, indiquant ainsi à l'étape précédente qu'elle doit produire davantage. Ce système permet de créer uniquement ce qui est nécessaire, réduisant ainsi le gaspillage et les stocks excédentaires.

Cette façon de faire s’oppose donc au principe de flux poussé (« push ») qui est, lui, basé sur des prévisions de production. Les articles sont poussés dans le processus de production en fonction d'un calendrier ou de prévisions de demande. Cela peut entraîner une surproduction, des stocks inutiles et des retards en cas de variation de la demande.

Le rôle des boucles de rétroaction dans le système Kanban

Les boucles de rétroaction (boucles de feedback) sont un élément majeur de la méthode Kanban et jouent un rôle essentiel dans l'amélioration continue. Elles permettent en effet de détecter les problèmes, d'apporter des ajustements et de faire en sorte que le flux de travail reste harmonieux.

Les boucles de rétroaction comprennent 3 stades:

- Des problèmes sont détectés puis signalés par les membres de l’équipe (par exemple, des retards, des erreurs, des goulots d’étranglement).

- Une fois un problème signalé, l'équipe travaille à le résoudre immédiatement. L'objectif est d'éviter qu’il s'aggrave et affecte la production.

- Après avoir résolu un problème, l'équipe réfléchit à ses causes et à ses solutions potentielles. Cela conduit à des améliorations du processus de travail pour éviter que cela se reproduise dans l’avenir.

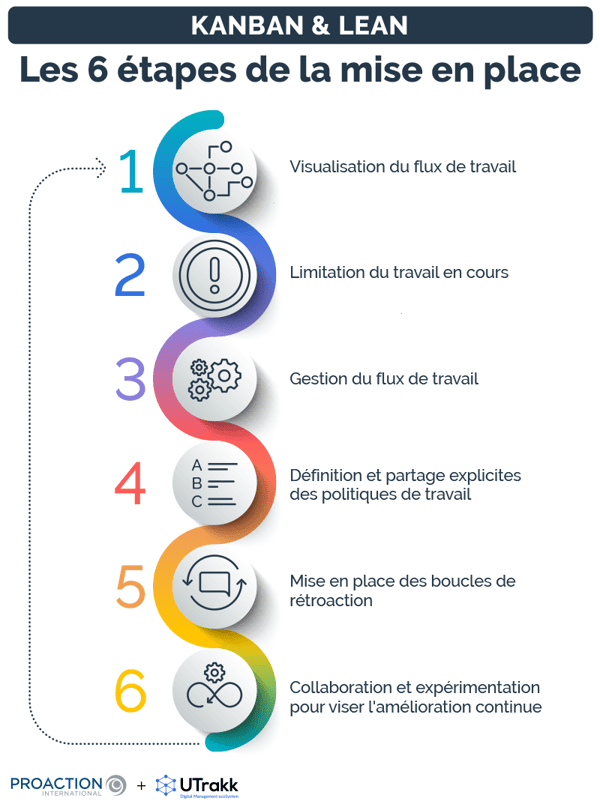

Les 6 étapes de la mise en place d'un système Kanban dans le cadre du Lean Manufacturing

Étape 1: Visualisation du flux de travail

La visualisation du flux de travail consiste à cartographier et à représenter visuellement l'ensemble du processus de production. Cela peut se faire à l'aide de tableaux Kanban, de cartes, de panneaux ou d'outils numériques.

Chaque étape du processus est clairement définie, identifiée et activée, permettant ainsi à toute l'équipe de voir comment le travail circule.

Étape 2: Limitation du travail en cours

Il convient de définir des limites strictes sur le nombre de tâches en cours de développement à chaque étape du processus, afin d'éviter le surplus de travail, de maintenir un flux de travail fluide et de minimiser les temps d'attente.

Étape 3: Gestion du flux de travail

Gérer le flux de travail implique de surveiller attentivement la progression des tâches ou des articles à travers le processus. L'objectif est de s'assurer que la production avance de manière régulière, sans retards ni interruptions.

En cas de problème, des mesures correctives doivent être prises pour rétablir le flux.

Étape 4: Définition et partage explicites des politiques de travail

Cette étape consiste à définir les politiques et les règles qui régissent le flux de travail, y compris les priorités, les critères de qualité, les délais, les critères de passage d'une étape à une autre, etc.

Celles-ci sont communiquées à toute l'équipe pour s’assurer que tout le monde ait bien compris.

Étape 5: Mise en place des boucles de rétroaction

Les membres de l'équipe doivent signaler les problèmes dès qu'ils surviennent, ce qui déclenche une action immédiate pour les résoudre.

En outre, des réunions régulières de rétrospective sont organisées pour examiner les performances de production, identifier les opportunités d'amélioration et apporter des ajustements.

Étape 6: Collaboration et expérimentation pour viser l'amélioration continue

La méthode Kanban encourage la collaboration entre les membres de l'équipe, favorisant un esprit d'expérimentation et d'innovation. Les équipes travaillent ensemble pour trouver des moyens d'améliorer le processus, d'optimiser le flux de travail et de réduire les déchets.

Les expérimentations permettent quant à elles de tester de nouvelles idées et méthodes.

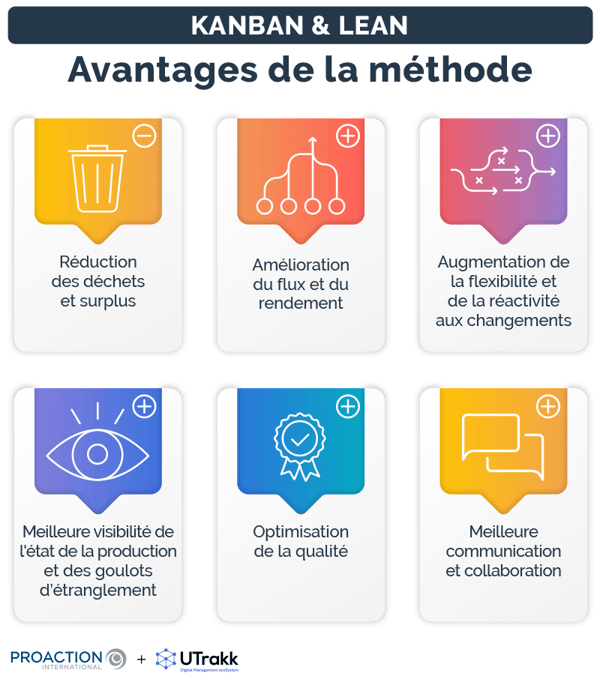

Les avantages de la méthode Kanban

Réduction des déchets et des surplus

La méthode Kanban vise à éliminer le gaspillage (« muda ») en réduisant la surproduction, les stocks excessifs, les temps d'attente, les mouvements inutiles, la surcharge de travail (« muri »), les corrections de qualité et toute autre forme de gaspillage.

Il permet également de mieux gérer la variabilité (« mura ») de la demande en s'adaptant aux fluctuations, rendant ainsi la production plus stable.

Les cartes Kanban assurent que seul le travail nécessaire est effectué.

Amélioration du flux et du rendement

Le Kanban permet d'optimiser le flux de travail en évitant les retards, les temps d'attente et les interruptions. Cela se traduit par une production plus efficace et des processus plus rapides.

Augmentation de la flexibilité et de la réactivité aux changements

La méthode Kanban s'adapte aux variations de la demande réelle. Elle permet une production flexible pouvant être ajustée rapidement pour répondre aux changements et aux fluctuations du marché.

Meilleure visibilité de l'état de la production et des goulots d’étranglement

Le Kanban est une méthode qui offre une visibilité en temps réel de l'état de la production grâce aux tableaux et aux cartes. Tout le monde peut voir à quelles étapes du processus se trouvent les tâches ou les articles.

Cela permet aux équipes de suivre facilement les progrès, d'identifier les goulots d'étranglement et de prendre des décisions éclairées quant à la résolution d’éventuels problèmes.

Optimisation de la qualité

En limitant le travail en cours (WIP) et en contrôlant les processus étape par étape, la méthode Kanban contribue à améliorer la qualité. Les problèmes sont rapidement détectés et résolus en amont.

Meilleure communication et collaboration

Le système Kanban encourage la communication et la collaboration entre les membres de l'équipe, car tout le monde peut voir clairement ce qui se passe dans le processus de production.

Les défis de la méthode Kanban et les solutions pour les résoudre

Variations de la demande

Les fluctuations de la demande peuvent rendre difficile la gestion des cartes Kanban.

Solution: Adaptez les limites de WIP et assurez-vous que les cartes Kanban sont correctement dimensionnées pour gérer les variations de la demande.

Problèmes de qualité

Les problèmes de qualité peuvent entraîner des retards dans la production.

Solution: Identifiez les problèmes rapidement, résolvez-les et envisagez d'intégrer des mesures de contrôle de la qualité dans le processus.

Défis logistiques

Les problèmes liés au transport ou à la disponibilité des matériaux peuvent affecter le système Kanban.

Solution: Communiquez régulièrement et alignez-vous avec les fournisseurs, afin que le flux logistique reste fluide.

Résistance au changement

Les employés peuvent résister à l'adoption de la méthode Kanban.

Solution: Offrez-leur des séances de formation et de coaching. Impliquez-les dans la mise en place du système et montrez-leur les avantages concrets de cette méthode.

La mise en œuvre du système Kanban pour l'amélioration continue de la production

Le Kanban n’est pas juste une méthode de gestion de la production. En créant un environnement de travail visuel, réactif et efficace, il sert de pierre angulaire pour l’atteinte des objectifs du Lean Manufacturing et incarne les principes fondamentaux de cette philosophie.

Grâce à des équipes capables de visualiser précisément leur travail, à des flux de production équilibrés, à un temps d’attente réduit et à une culture d’amélioration solidement installée, la méthode Kanban permet aux organisations de se transformer en une structure agile, compétitive, axée sur la satisfaction du client.

En résumé, cette méthode offre une voie royale vers l'excellence opérationnelle tout en préservant la flexibilité nécessaire pour s'adapter aux variations de la demande et aux évolutions du marché.