L'origine de la méthode 5S

La méthode des 5S a vu le jour dans le cadre du système de production Toyota, un système de fabrication fondée sur le principe du « juste-à-temps » et axé sur l'élimination complète de tout gaspillage et la recherche des méthodes de travail les plus efficaces. Ce type de fabrication vise à ne produire que les quantités requises, au moment où elles sont nécessaires.

Le système de production Toyota est resté un secret bien gardé jusqu'au boom économique des années 1980, au Japon. C'est à ce moment que les entreprises étrangères se sont intéressées à Toyota, se demandant comment le leader de la fabrication au Japon était capable de produire si rapidement autant de produits d'une qualité aussi élevée.

Or, ce n'est que quelques années plus tard que les 5 piliers du management visuel ont été conçus par Hiroyuki Hirano, un concept qui allait progressivement se transformer pour devenir le standard 5S que nous connaissons aujourd'hui.

Dire que le système 5S a gagné en popularité au fil des ans serait un euphémisme. Aujourd'hui, cette démarche est globalement considérée comme l'un des éléments fondateurs du Lean Manufacturing et un incontournable des environnements de travail modernes.

Mis à part le 5S, plusieurs outils de Lean Management ont été adoptés par d'autres industries, comme les technologies, notamment:

Que signifient les 5S?

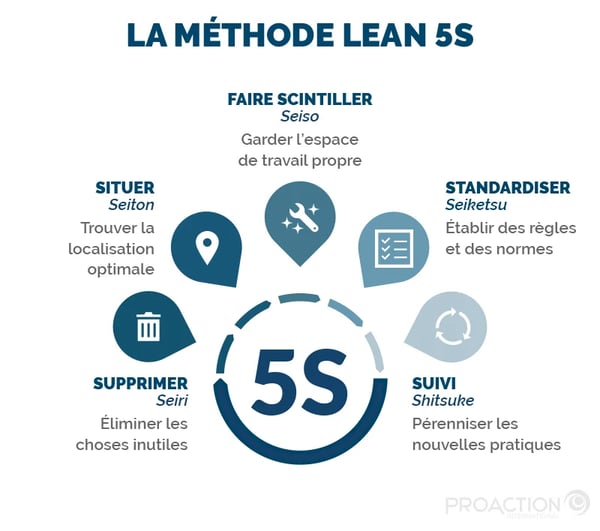

La démarche 5S est une approche d'organisation systématique de l'environnement de travail. Appartenant au Lean Manufacturing, les 5S ont pour objectif d'améliorer l'efficacité du lieu de travail, d'éliminer tous les types de gaspillage, de se concentrer sur les tâches à valeur ajoutée et d'optimiser la productivité, grâce à la mise en place du management visuel (ou gestion visuelle).

Le système 5S se décline en 5 étapes, chacune nommée par un mot débutant par « s » en japonais. Ces mots décrivent ce qui doit être fait à leur étape respective.

Les principes de la démarche 5S

-

Supprimer (Seiri): La première étape comprend un processus de tri de ce qui est nécessaire et de ce qui ne l'est pas dans l'environnement de travail. Si quelque chose n'est pas essentiel à vos procédures opérationnelles, ne laissez pas l'élément en question prendre de la place ou créer de la confusion.

-

Situer (Seiton): Il s'agit du processus d'organisation de ce qui reste, en rangeant et en identifiant soigneusement les pièces et les outils pour en faciliter l'utilisation. Cette étape peut se résumer en une phrase: « Une place pour chaque chose et chaque chose à sa place. »

-

Faire scintiller (Seiso): Ce processus implique de garder un espace de travail propre. « Seiso » signifie nettoyer et inspecter régulièrement l'espace de travail, y compris tous les moyens de production (outils, matières premières, produits et machines).

-

Standardiser (Seiketsu): À cette étape, les processus ci-dessus (Supprimer, Situer et Faire scintiller) sont normalisés. Il s'agit d'établir des règles et de créer des normes visuelles.

-

Suivre (Shitsuke): Cela implique de soutenir les nouvelles pratiques avec rigueur, par exemple, en menant des audits pour maintenir la discipline tout au long du cycle. L'objectif est d'établir une culture d'amélioration continue.

Ces étapes s'enchaînent les unes aux autres et doivent donc être suivies dans l'ordre. Voici comment:

-

Éliminez tous les éléments inutiles à l'étape 1 (Supprimer) permettra d'organiser les éléments à l'étape 2 (Situer).

-

Une fois l'espace de travail visuellement organisé, faites un ménage complet pour éliminer toute saleté à l'étape 3 (Faire scintiller).

-

Ces modifications aux tâches des employés et à leurs postes de travail doivent être documentées et standardisées à l'étape 4 (Standardiser). Des normes claires assurent la conformité de tous au processus, procédures et règles en place.

-

Enfin, la conformité et la discipline doivent être respectées et les progrès suivis de manière constante, comme l'indique l'étape 5 (Suivre).

Avec de la discipline, des objectifs bien définis et un contrôle sur l'environnement de travail, les employés feront progresser le cycle, étape par étape, en revenant toujours à la première.

Conseil de pro: Le suivi structuré par le biais de tournées de supervision active est un moyen efficace pour réussir la démarche d'amélioration continue.

Y a-t-il un sixième « S » dans la méthode des 5S?

Au cours des dernières années, un débat a eu lieu concernant l'ajout d'un sixième « S », à savoir la Sécurité. Certains affirment que la sécurité fait partie intégrante des 5S, tandis que d'autres jugent plutôt ténu le lien entre la sécurité et la méthode des 5S.

Néanmoins, la sécurité reste l'une des principales inquiétudes et un indicateur clé de performance industrielle majeur pour les entreprises manufacturières. Elle devrait donc faire partie de tout programme d'excellence opérationnelle, Lean ou autre.

Quels sont les avantages de la méthode des 5S?

La méthode des 5S entraîne toute une série d'avantages pour les manufacturiers, notamment:

1. Amélioration de la qualité du travail

Avec la mise en place des 5S, un emplacement défini est prévu pour tout ce qui est nécessaire sur le lieu de travail. Chaque article est rangé à sa place et clairement identifiée.

Ceci réduit les erreurs d'utilisation et de manipulation du matériel, ainsi que les gaspillages liés à l'attente, les mouvements inutiles et les transports.

Avec le bon matériel facile à trouver, la qualité du travail s'améliore.

2. Renforcement de la sécurité

En désencombrant l'espace de travail, toutes sortes de conditions dangereuses et hasardeuses sont mises au jour.

Avec les 5S, vous obtenez un aménagement ergonomique qui améliore les conditions de travail, la santé et la sécurité, en éliminant les mouvements dangereux à l'origine d'accidents du travail (comme des chutes).

3. Amélioration du moral et de la mobilisation du personnel

La mise en œuvre de processus et de procédures formels, et la promotion de la conformité sur le lieu de travail contribuent à perpétuer les meilleures pratiques et les efforts d'amélioration.

Lorsque chacun est impliqué dans la définition, l'application et le renforcement des processus et des procédures, cela peut créer un sens au travail et améliorer la satisfaction, ce qui se traduit par un meilleur moral et une plus grande mobilisation des employés.

4. Meilleure gestion des équipements

Un espace de travail clair et organisé, avec un étiquetage approprié, permet aux travailleurs de disposer des articles endommagés aux endroits prévus à cet effet. Cela réduit considérablement le nombre total d'outils, de produits et d'équipements égarés.

La gestion appropriée des équipements permet aussi de réduire les dommages susceptibles d'être causés aux différentes pièces des produits, au cours de la production.

5. Productivité accrue

Comme nous l'avons mentionné, la méthodologie des 5S permet de réduire tout type de gaspillage – outils, matériaux, machines, équipements, transport, etc. –, tout en normalisant les processus et les systèmes.

Cela permet d'améliorer la productivité, d'augmenter la disponibilité et la rentabilité globale.

6. Efficacité améliorée

Grâce à la règles des 5S, les employés et les managers ont une excellente connaissance des équipements qu'ils doivent utilisent, à quel moment et à quelle fréquence.

Ils peuvent donc ranger les articles les plus utilisés de manière à ce qu'ils soient accessibles, commander à l'avance les équipements manquants et intégrer la maintenance prédictive pour prévenir les pannes de machine.

Les étapes d'implantation d'une démarche 5S

Dans cette section, nous verrons en détail les étapes nécessaires à une implantation 5S dans votre organisation.

1. Supprimer (Seiri)

À l'étape « Supprimer », nous recommandons l'utilisation de la méthode des étiquettes rouges, une stratégie éprouvée pour identifier les éléments potentiellement inutiles sur le lieu de travail, évaluer leur viabilité et en disposer de manière appropriée.

Pour commencer, posez-vous ces questions à propos de n'importe quel objet dans la zone de travail:

-

Cet élément est-il vraiment nécessaire?

-

S'il est nécessaire, avons-nous besoin de cette quantité?

-

S'il est nécessaire, doit-il être rangé ici?

Une fois que vous avez obtenu des réponses définitives à ces questions, prenez des mesures en:

-

gardant les éléments étiquetés en rouge dans un endroit réservé pendant un certain temps, pour voir s'ils sont nécessaires;

-

les mettant au rebut;

-

changeant leur emplacement;

-

les laissant au même endroit.

2. Situer (Seiton)

Vous devez vous assurer que chaque élément est à sa place et facilement accessibles.

Cette étape consiste à trouver la meilleure place pour chaque objet que vous conservez sur le poste de travail, en tenant compte de la fréquence d'utilisation et de l'espace nécessaire. Par exemple, un petit objet fréquemment utilisé devrait être placé à portée de main.

3. Faire scintiller (Seiso)

Le troisième « S » signifie que le poste de travail et les moyens de production doivent être sûrs et sans risques pour la santé (produits chimiques renversés, poussière, etc.).

Vous pouvez mettre en œuvre cette étape en procédant comme suit:

-

Déterminez ce qui doit être nettoyé.

-

Divisez le lieu de travail en « zones de nettoyage », puis désignez des personnes chargées de ces espaces précis.

-

Définissez le processus de nettoyage: qui, où, quand, comment et quoi.

-

Rangez les outils de nettoyage en les gardant dans des endroits où ils sont faciles d'accès, d'utilisation et de retour.

-

Implantez une inspection de nettoyage concise, mais rigoureuse.

4. Standardiser (Seiketsu)

Pour établir des normes visuelles claires au moment de la mise en œuvre de l'étape « Standardiser »:

-

Identifiez l'emplacement exact de chaque article, en utilisant des marquages au sol, des shadow boards et des étiquettes.

-

Identifiez tous les articles et leur quantité nécessaire.

5. Suivre (Shitsuke)

Afin de maintenir les procédures de travail, de sécurité et de santé, vous devez :

-

Désigner une personne chargée de préserver les conditions nécessaires au maintien des étapes « Supprimer », « Situer » et « Faire scintiller ».

-

Intégrer un programme de maintenance quotidienne pour éviter les interruptions et les obstacles.

-

Vérifier régulièrement le niveau d'entretien des locaux.

-

Utiliser des slogans 5S, des infolettres, des affiches ou des panneaux visuels, afin que vos collaborateurs gardent les principes des 5S à l'esprit.

Vous pouvez envisager de comparer vos initiatives à celles d'autres entreprises (ou départements). Cela vous aidera à savoir ce que vous faites bien, ce qui peut être amélioré et ce qui peut être fait de plus pour faire de votre mise en œuvre des 5S un succès à long terme.

Conseils pour maintenir le standard 5S dans votre environnement de travail

1. S'investir dans l'excellence opérationnelle

Des efforts doivent être déployés pour maintenir les améliorations, éviter la non-conformité aux normes et garder le cap sur l'excellence opérationnelle. Les chefs d'équipe et les gestionnaires de proximité jouent un rôle crucial pour institutionnaliser la méthode 5S, afin qu'elle deviennent un mode de travail.

Ils peuvent y parvenir grâce à des tournées de supervision active fréquentes, soutenues par un bon système de gestion quotidienne (DMS) comme UTrakk.

2. Obtenir le soutien de la haute direction

L'engagement restera superficiel si la haute direction ne soutient pas le programme. La direction générale doit avoir une compréhension claire des avantages de la méthode des 5S et les aligner sur la stratégie opérationnelle globale.

C'est la seule façon d'obtenir un succès durable dans l'implantation des 5S.

3. Mesurer la performance (et reconnaître les réussites)

Notre troisième conseil est de mesurer la performance de la méthode 5S dans chaque poste de travail. Ceci demande d'instaurer un système honnête et équitable pour récompenser les équipes qui mettent en place une stratégie 5S réussie.

Évaluer la performance des outils de Lean Manufacturing tels que les 5S peut être fait à l'aide de listes de vérification, de tournées de supervision active et de feuilles de pointage, à partir de notre DMS.

Affichez les résultats de vos audits dans les aires communes, pour créer un sentiment de confiance en soi et motiver les collaborateurs. Cela peut encourager les équipes à s'améliorer continuellement, grâce à des normes et procédures 5S qui sont toujours renouvelées, optimisées et mises à jour.

Prêts à mettre en œuvre la méthode 5S dans votre organisation?

Qui a dit que l'implantation des 5S devait être longue, laborieuse et fatiguante? Les consultants de Proaction International peuvent vous aider à élaborer une stratégie 5S axée sur l'excellence opérationnelle.

En tant qu'experts en Lean Manufacturing, nous pouvons vous guider dans votre projet de mise en œuvre des 5S avec un plan d'action clair, soutenu par des outils hautement efficaces, des processus de gestion modernes, des procédures de communication robustes et une culture d'amélioration continue.

.webp)