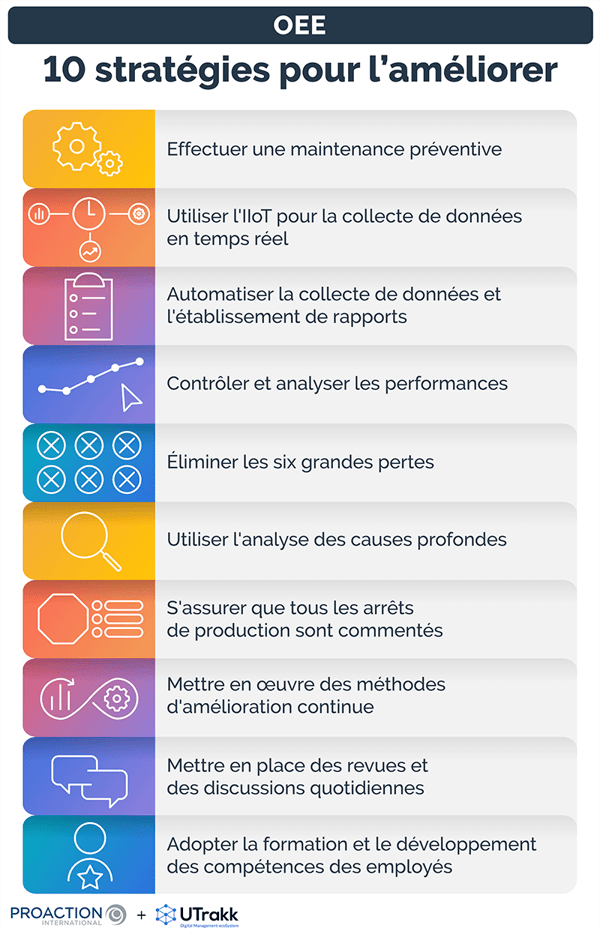

10 stratégies pour améliorer l'OEE dans votre manufacture

1. Effectuer une maintenance préventive

C’est bien connu, mieux vaut prévenir que guérir! Un équipement bien entretenu est primordial pour une production sans accrocs.

Il est important de planifier et d’exécuter des tâches de maintenance régulières pour éviter les pannes imprévues. Cela inclut l'inspection, la lubrification, le remplacement de pièces usées et d'autres activités programmées.

Effectuer une maintenance préventive régulière vous permet de :

- Prévenir les arrêts de production non planifiés en identifiant et en corrigeant les problèmes potentiels avant qu'ils ne deviennent critiques.

- Prolonger la durée de vie de l’équipement, et par conséquent, sa disponibilité, en le maintenant en bon état de fonctionnement.

- Maintenir la qualité de chaque pièce ou produit en évitant les pannes qui pourraient l’affecter.

2. Utiliser l'IIoT pour la collecte de données en temps réel

Utilisez les technologies mises à disposition! L'Internet Industriel des Objets (IIoT) permet la collecte en temps réel de données directement depuis les équipements et les machines de production lorsque celles-ci sont connectées à un réseau.

Cette stratégie contribue à améliorer la disponibilité et la qualité :

- Surveillance en temps réel de la performance de l'équipement, permettant une intervention rapide en cas de problèmes.

- Collecte de données précises sur la production, la maintenance et la qualité, facilitant l'analyse.

- Prévision des besoins en maintenance grâce à la surveillance des paramètres de l'équipement.

3. Automatiser la collecte de données et l'établissement de rapports

L'automatisation de la collecte de données et la génération de rapports offrent un sérieux avantage car elles simplifient la surveillance de l’OEE.

Grâce à ces informations, vous pouvez :

- Supprimer les erreurs humaines et garantir la cohérence des données.

- Gagner du temps en évitant des tâches manuelles fastidieuses à vos employés.

- Obtenir des rapports en temps réel avec une vue d'ensemble immédiate de la performance.

4. Contrôler et analyser les performances

Le principe de Pareto (ou « règle des 80/20 ») stipule que « 80 % des résultats proviennent de 20 % des causes », ce qui signifie que la plupart des problèmes ou des inefficacités sont généralement causés par un petit nombre de facteurs.

Dans le contexte de la gestion des performances, l'idée est d'appliquer le principe de Pareto pour identifier les causes majeures de problèmes ou de perturbations dans le processus de production, soit les 20 % des causes responsables de 80 % des problèmes. Votre but est donc de prioriser les problèmes majeurs qui ont le plus grand impact sur la performance globale.

En utilisant cette méthode, vous pouvez :

- Concentrer vos ressources et vos efforts là où ils auront le plus grand effet.

- Éviter la dispersion des efforts sur des problèmes moins significatifs.

- Améliorer l'efficacité et optimiser la performance globale de vos opérations.

5. Éliminer les six grandes pertes

Les six grandes pertes font référence au groupe de principaux facteurs ayant pour résultat du gaspillage et une perte du temps de production : les arrêts planifiés, les arrêts non planifiés, les petits arrêts, les temps de cycle lents, les mises au rebut, et les rejets de démarrage.

Elles sont réparties dans les trois catégories de l’OEE : perte de disponibilité, perte de qualité, perte de performance.

En identifiant et en éliminant ces pertes, vous pouvez considérablement améliorer votre OEE et, par extension, l'efficacité de votre fabrication :

- Temps d'arrêt non planifié réduit

- Temps de cycle optimisé

- Qualité améliorée

- Utilisation efficace des ressources

- Réduction des coûts

6. Utiliser l'analyse des causes profondes

L'analyse des causes profondes, également connue sous le nom de RCA (Root cause analysis) consiste à identifier les causes sous-jacentes des problèmes de production.

Pour effectuer une analyse RCA, vous devez définir le problème, en déterminer les causes, trouver la cause principale, réfléchir à des solutions, créer un plan d’action, puis vérifier et mesurer l'efficacité de la solution en question.

Cette approche permet de :

- Comprendre les racines des problèmes, donc trouver des solutions plus durables pour les résoudre.

- Éviter que les problèmes ne se reproduisent en éliminant les raisons profondes.

- Accroître la qualité en éliminant les problèmes à la source.

7. S'assurer que tous les arrêts de production sont commentés

Chaque arrêt de production doit être documenté et analysé pour améliorer l’Efficacité Globale de l’Équipement.

Grâce à ces commentaires, vous pouvez :

- Identifier les tendances et les récurrences des pannes pour les corriger efficacement.

- Impliquer les opérateurs dans l'amélioration continue en recueillant leurs suggestions.

- Réduire les temps d'arrêt non planifiés en agissant rapidement sur les problèmes identifiés.

8. Mettre en œuvre des méthodes d'amélioration continue

L'amélioration continue est un processus itératif visant à optimiser constamment la performance.

L’utilisation de méthodologies telles que le Kaizen conduit à :

- Une culture de l'amélioration constante au sein de l'entreprise.

- L'innovation et l'optimisation des processus pour une performance accrue.

- L'implication de tous les membres de l'équipe dans la recherche de solutions pour augmenter l'OEE.

9. Mettre en place des revues et des discussions quotidiennes

Des réunions quotidiennes ou des revues régulières de la performance sont des opportunités pour l'équipe de production de rester informée et d'identifier rapidement les problèmes rapidement.

Ces réunions et discussions participent donc à :

- Maintenir un suivi en temps réel de la production.

- Identifier les problèmes rapidement et élaborer des plans d'action.

- Faciliter la communication au sein de l'équipe, renforçant ainsi la résolution des problèmes.

10. Adopter la formation et le coaching pour développer les compétences des employés

Des employés bien formés sont la clé pour maintenir l'équipement, surveiller la production et réagir rapidement en cas de problèmes.

Investir dans la formation et le coaching pour développer les compétences des employés est indispensable car cela permet de :

- Faire en sorte que les opérateurs soient en mesure de maintenir les équipements en état et de réagir aux problèmes.

- Encourager l'innovation et accroître l'efficacité des employés.

- Créer un environnement de travail où les travailleurs sont motivés et impliqués dans l'amélioration continue.

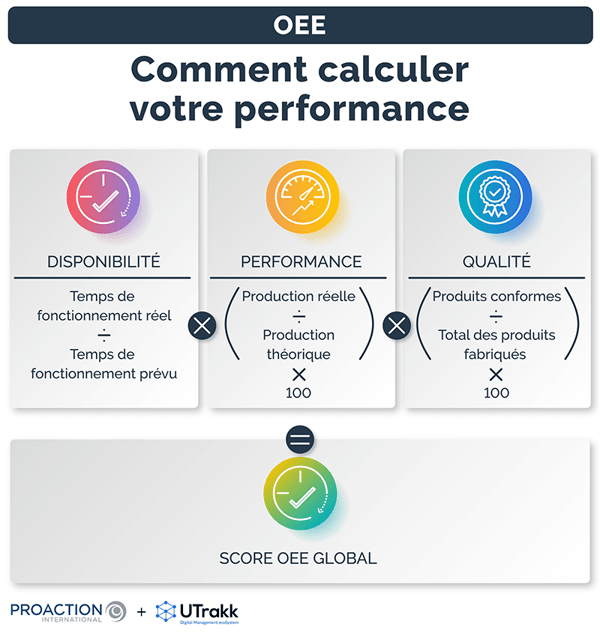

Comment calculer les performances de votre OEE?

L'OEE se calcule en multipliant les trois composantes clés : la disponibilité, la performance et la qualité. La formule de l'OEE est la suivante :

La disponibilité

Elle mesure la disponibilité de l'équipement de production pour effectuer des tâches planifiées pendant une période donnée. La disponibilité est un facteur critique pour évaluer l'efficacité globale de certaines machines ou lignes de production.

Disponibilité = Temps de Fonctionnement Réel / Temps de Fonctionnement Prévu

- Le temps de fonctionnement réel correspond au temps pendant lequel l'équipement a été effectivement en service pour la production. Il exclut les temps d'arrêt non planifiés et les périodes de maintenance préventive.

- Le temps de fonctionnement prévu représente le temps total pendant lequel l'équipement aurait dû être en service pour la production en l'absence de temps d'arrêt ou de panne.

Une disponibilité élevée contribue à une meilleure utilisation des ressources et à une réduction des temps d'arrêt non planifiés.

La performance

La performance mesure l'efficacité de l'équipement en comparant la production réelle à la production théorique pendant une période donnée. La performance est capitale pour évaluer dans quelle mesure une machine ou une ligne de production atteint son potentiel maximal de production.

Performance = (Production Réelle / Production Théorique) x 100

- La production réelle représente la quantité de produits réellement fabriquée pendant la période de production.

- La production théorique est la quantité de produits qu'une machine ou une ligne de production devrait idéalement produire en théorie pendant la même période si elle fonctionnait sans aucune perte de temps ni de qualité.

Une performance de 100 % signifie que l'équipement fonctionne à pleine capacité, sans perte de temps ni de qualité.

La qualité

Elle mesure la qualité des produits fabriqués par une machine ou une ligne de production pendant une période donnée. La composante de qualité sert à évaluer la capacité de l'équipement à produire des produits conformes aux spécifications et aux normes de qualité.

Qualité = (Produits conformes / Total des produits fabriqués) x 100

- Les produits conformes représentent le pourcentage de produits sans défauts, répondant aux spécifications et aux normes de qualité établies.

- Le total des produits fabriqués est la quantité totale de produits fabriqués pendant la période de production.

Une qualité de 100 % signifie que tous les produits sont conformes, sans défaut.

Les indicateurs clés de performance (KPI)

Outre l'OEE, plusieurs indicateurs clés de performance sont essentiels pour mesurer la performance des usines, notamment le Temps Moyen Entre les Défaillances (MTBF) et le Temps Moyen de Réparation (MTTR).

Le MTBF (Mean Time Between Failures en anglais) mesure la durée moyenne entre les pannes d'une machine ou d'un équipement.

Par exemple, si un équipement a fonctionné pendant un total de 2 000 heures au cours d'un mois, a subi 4 pannes, et a eu un temps total de fonctionnement en heures perdues de 20 heures, le calcul du MTBF serait :

MTBF = (2 000 - 20) / 4 = 495 heures

Le MTTR (Mean Time To Repair en anglais) évalue le temps moyen nécessaire pour réparer un équipement ou une machine après une panne.

Par exemple, si vous avez eu 10 pannes au cours d'un mois et que le temps total de réparation pour toutes ces pannes s'élève à 100 heures, le calcul du MTTR serait :

MTTR = 100 heures / 10 pannes = 10 heures par panne

Comment UTrakk aide les manufacturiers à surveiller et à améliorer leur Efficacité Globale de l'Équipement

Le système de gestion quotidienne UTrakk intègre facilement les systèmes OEE – Worximity, Wonderware, TrakSYS, Epicor, Redzone, Rockwell Automation et plus – afin de permettre aux managers de surveiller, sur une seule et même plateforme, tous les indicateurs clés de performance assurant le maintien de la productivité et de l’efficacité opérationnelle de l’organisation.

Comme nous l’avons mentionné au début de cet article, l’OEE est un indicateur clé de performance qui mesure l’efficacité des processus de production. Les logiciels OEE sont conçus pour effectuer le suivi et l’analyse de la performance des lignes de production et des machines à l’aide de données telles que :

- La disponibilité et la performance des équipements ;

- La qualité des produits ;

- Les temps d’arrêt ;

- Le nombre d’unités produites ;

- Le temps d’un cycle de production ;

- Les unités défectueuses.

Disponible sur tous les types d’appareils mobiles, UTrakk accompagne les managers de proximité lors de leurs tournées de terrain quotidiennes, en leur fournissant une liste de vérifications comportant des questions et points à vérifier auprès de leurs équipes.

Du même coup, ils peuvent faire le suivi des indicateurs de performance associés à l’OEE, lesquels sont collectés automatiquement et en continu au moyen des tableaux de bord de UTrakk. Ainsi, tout en effectuant leurs tournées de supervision active, les managers ont accès à une foule de données et renseignements qui leur permettent d’identifier rapidement les écarts, les défectuosités et les temps d’arrêt, et d’entreprendre sans délai des actions pour résoudre les problèmes de fabrication ou de productivité.

Cette combinaison des systèmes UTrakk et OEE offre de puissantes capacités aux managers pour l’optimisation des opérations, la réduction des déchets et l’amélioration de la performance opérationnelle.

Agir et réussir l'OEE

L'Overall Equipment Effectiveness est un pilier fondamental pour les grandes entreprises manufacturières qui cherchent à maintenir leur compétitivité sur le marché. Les 10 approches dévoilées plus haut fournissent un cadre solide pour améliorer la performance globale de la production. En combinant ces stratégies avec un suivi régulier de l'OEE et l'utilisation d'indicateurs clés de performance pertinents, les organisations peuvent réaliser des gains significatifs en termes d'efficacité et de rentabilité.

Comme toute amélioration, l'OEE est un effort continu qui exige l'engagement de l'ensemble de l'entreprise, de la direction aux employés de première ligne, et la mise en place d'une culture axée sur l'excellence opérationnelle.

Dans un environnement manufacturier de plus en plus concurrentiel, les fabricants qui investissent dans l'amélioration de leur OEE bénéficient d'une meilleure utilisation de leurs ressources, de coûts de production réduits, d'une satisfaction accrue des clients et d'une position plus solide sur le marché.

La poursuite l'amélioration constante de l'OEE n'est donc pas seulement un objectif comme un autre, mais une nécessité pour rester à la pointe de l'industrie manufacturière et relever les défis actuels et futurs.