Qu'est-ce que le débit de fabrication ?

Le débit est la vitesse à laquelle les opérations de fabrication produisent des biens ou des services. Le débit de fabrication est un indicateur (ou KPI) mesuré par le nombre d'unités produites par unité de temps. Par exemple, si votre entreprise produit 1 000 unités en une heure, son débit sera de 1 000 unités par heure.

Le débit est souvent utilisé pour mesurer l'excellence opérationnelle. Pour garantir cette dernière, vous devez maximiser la valeur de chaque activité réalisée dans le cadre des opérations de votre entreprise en réduisant les déchets (Lean Manufacturing), les temps d'arrêt des équipements, en évitant les perturbations et en augmentant l'efficacité de la chaîne d'approvisionnement. L'excellence opérationnelle est également largement influencée par la main-d'œuvre ; plus les ressources humaines dont vous disposez sont qualifiées et motivées, meilleur est le taux de rendement. C'est l'une des raisons pour lesquelles la formation des employés est aussi importante.

Quels sont les principaux avantages d'une production maximale pour une entreprise manufacturière ?

Les entreprises manufacturières ayant une excellente capacité de production bénéficient des avantages suivants :

-

Possibilité de fournir davantage de produits aux clients, ce qui augmente les revenus de l'entreprise.

-

Réduction des coûts de production grâce à une meilleure efficacité et à une diminution des rebuts.

-

Amélioration de l'efficacité des processus et de la main-d'œuvre, ce qui se traduit par une augmentation de la production et par des économies.

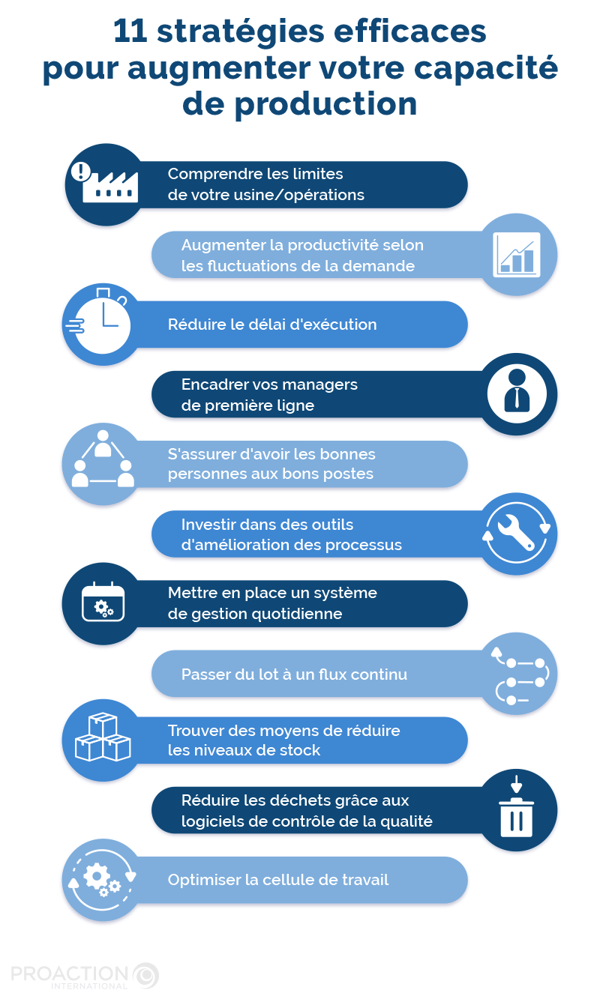

Les 11 meilleures stratégies pour augmenter la capacité de production dans l'industrie manufacturière

Appliquez les conseils suivants, qui ont fait leurs preuves, pour améliorer le rendement de votre entreprise au long terme :

1. Comprendre les limites de votre usine/opérations

Établir vos limites opérationnelles vous aidera à maximiser le débit. Sondez les limites de vos employés, de votre équipement et de vos processus. Par exemple :

-

Définissez la quantité de travail que chaque étape de votre processus peut traiter en même temps. Si une étape a une limite opérationnelle élevée, ajoutez plus de ressources disponibles pour augmenter le débit. Si elle a une limite de fonctionnement basse, trouvez une autre approche rentable pour augmenter la productivité globale.

-

Trouvez les nouvelles technologies et les systèmes d'automatisation qui pourraient remplacer ceux qui existent lorsqu’ils deviendront obsolètes. N'oubliez pas que la technologie évolue sans cesse et que les tendances actuelles peuvent être éphémères.

2. Augmenter la productivité en fonction des fluctuations de la demande

Augmenter la productivité en fonction des fluctuations de la demande vous permet d'éviter les coûts d'inventaire et de réduire les sommes d'argent immobilisées dans les invendus. Pour aligner votre productivité sur la demande en cours ;

-

Utilisez les bonnes ressources. Adoptez des processus flexibles et adaptez-les aux fluctuations de la demande pour obtenir un rendement élevé.

-

Augmentez la productivité en optimisant les compétences de gestion de vos managers. En réduisant le taux de variance au point d'exécution, vous améliorerez directement votre rendement ainsi que la motivation de vos employés, ce qui augmentera également la productivité.

3. Réduire le délai d'exécution

Le délai d'exécution est la durée nécessaire pour faire passer un produit d'une étape à l'autre. Vous pouvez réduire ce délai en accélérant le traitement, la gestion des stocks et le transport.

Pour atteindre un débit optimal, vous devez définir précisement la durée de chaque étape de votre processus de production et identifier les domaines à améliorer.

4. Encadrer vos managers de première ligne

La valeur de l'encadrement de vos managers de première ligne est une évidence trop souvent négligée.

L'encadrement et la formation de vos managers de première ligne les aideront à adopter un style de gestion proactif par le biais des Gemba Walks et des tournées de supervision active. Ils passeront moins de temps dans leur bureau à attendre passivement que les problèmes surviennent. Ils seront ainsi plus présents sur le terrain pour prévenir les problèmes potentiels, saisir les écarts en temps réels, mettre en place des plans d'action et appliquer des méthodes d'amélioration continue.

Le coaching des managers de première ligne est l'un des moyens les plus efficaces et les plus rentables d'augmenter rapidement la capacité de production.

Yves Lebrasseur, Expert Senior - Procédés techniques, Proaction International

Le coaching leur apprend à devenir de meilleurs managers, les aidant à gérer efficacement leurs équipes en améliorant la communication et la gestion des employés. Un coaching efficace permet de tirer le meilleur parti de chaque membre de l'équipe, ce qui augmente le rendement de la production ET l'engagement des employés.

5. S'assurer que les bonnes personnes occupent les bons postes

L'encadrement des managers de première ligne est également essentiel pour tirer le meilleur parti des talents de la main-d'œuvre existante. Une équipe de production est aussi forte que les employés qui la composent. Votre capacité de production augmentera si vous avez le bon personnel dans les bons rôles. En revanche, un mauvais management du personnel se fera ressentir négativement sur le rendement.

Considérez ceci : si un employé n'est pas engagé ou motivé pour bien faire son travail, il ne contribuera pas efficacement à augmenter la capacité de production de votre entreprise. Parallèlement, si une personne n'a pas les compétences requises pour son rôle ou, pire encore, si elle a de mauvaises habitudes ou une mauvaise attitude, elle sapera vos efforts pour atteindre la meilleure efficacité globale possible !

Veillez à ce que chacun comprenne ses responsabilités avant d'assigner des tâches afin de maintenir l'engagement et la motivation de votre personnel. Il est conseillé de leur offrir des possibilités de formation continue pour améliorer leurs compétences. En outre, motivez les individus par un renforcement positif et évitez de les surmener.

South Shore Furniture est un bon exemple de fabricant qui a réussi à créer une culture de leadership pour assurer une production agile mais créative.

6. Investir dans des outils d'amélioration des processus

Les outils d'amélioration des processus vous aident à identifier les points à améliorer dans les processus de votre entreprise, ce qui augmente la productivité et l'efficacité.

Investissez dans des outils d'amélioration des processus comme le Six Sigma.

Le Six Sigma est un ensemble d'outils et de techniques utilisés pour améliorer l'efficacité de la production. Il s'agit d'utiliser des méthodes statistiques pour identifier les zones à problèmes, éliminer les goulets d'étranglement, réduire les déchets, diminuer le temps de cycle, augmenter le temps de fonctionnement, améliorer le temps de changement, réduire le taux de rejet (rejet de pièces) et améliorer la qualité.

Il peut être utile d'utiliser Six Sigma parallèlement à d'autres processus tels que Kaizen (amélioration continue) ou TQM (gestion de la qualité totale).

7. Mettre en place un système de gestion quotidienne

Un DMS donne aux équipes les outils dont elles ont besoin pour mieux organiser le contrôle opérationnel et installer des processus de gestion normalisés et durables dans un contexte de fabrication. En numérisant la gestion, le DMS est un atout majeur pour :

-

Optimiser le travail des dirigeants sur l'espace de production lorsqu'ils doivent évaluer le travail de leurs équipes ;

-

Développer le leadership de chaque responsable ;

-

Atteindre les objectifs d'excellence opérationnelle et de rendement ;

-

Augmenter la productivité ;

-

Établir une meilleure communication interne au sein de l'entreprise.

Par exemple, notre outil multi-plateforme UTrakk DMeS guide le manager dans son rôle tout au long de la journée, en offrant une vue d'ensemble des priorités, des activités, des actions, de la gestion et des données de performance.

Découvrez comment l'usine PH Tech de Lévis a fait appel à la technologie UTrakk pour augmenter sa capacité de production en améliorant la productivité de ses équipes.

8. Passer du lot à un flux continu

La fabrication par lots consiste à fabriquer des pièces en effectuant toutes les opérations dans l'ordre. Le principal inconvénient de ce procédé est qu'il nécessite plus de temps que le flux continu, qui produit des pièces dès que nécessaire.

Le flux continu est un système de production dans lequel les pièces se déplacent sur une chaîne de montage sans s'arrêter jusqu'à ce qu'elles soient terminées. Dans la fabrication en flux continu, les opérateurs ne sont pas obligés d'arrêter de travailler sur une pièce pour en attendre une autre ; au contraire, ils peuvent effectuer tous les processus nécessaires sur une unité à la fois avant de passer à l'étape suivante.

Le principal avantage de la fabrication en flux continu est la capacité de produire des pièces plus rapidement que les méthodes par lots. L'amélioration de la production permet d'économiser sur les coûts d'inventaire et de réduire les déchets puisque les fabricants n'ont pas à jeter des produits partiellement finis.

9. Trouver des moyens de réduire les niveaux de stock

La réduction des niveaux de stock est un moyen sûr d'augmenter la capacité de production. Pour garder le contrôle de vos stocks ;

-

Réduisez les coûts des stocks : Moins il y a d'argent immobilisé dans les stocks, mieux c'est. En réduisant les niveaux de stock, vous pouvez réduire les coûts de stockage et le temps nécessaire à leur réapprovisionnement. Cette mesure vous aidera également à financer d'autres tâches ou projets.

-

Réduisez l'espace nécessaire au stockage : Un espace de stockage moins important réduira vos coûts d'exploitation, amplifiera l'efficacité opérationnelle et vous aidera à offrir une meilleure expérience client.

10. Réduire les déchets en utilisant des logiciels de contrôle de la qualité

Le contrôle de la qualité fait partie intégrante de la fabrication, et c'est aussi un aspect que vous pouvez améliorer en réduisant les déchets.

Un moyen éprouvé de réduire les déchets est d'examiner vos processus de contrôle de la qualité. Pour obtenir les meilleurs résultats, utilisez un logiciel conçu pour analyser les données issues de ces investigations afin d'identifier les problèmes potentiels ou les domaines dans lesquels vous pourriez améliorer l'efficacité du flux de travail.

11. Optimiser la cellule de travail

Optimiser l'agencement des cellules de travail est un moyen puissant pour augmenter le débit.

Une cellule de travail est un groupe de personnes et de machines qui effectuent une série d'activités en séquence, souvent avec une personne effectuant plusieurs tâches répétitives simultanément. Les cellules de travail sont généralement disposées en ligne ou "chaîne de production". Ici, le travail est transmis d'un poste de travail à un autre le long de cette ligne de production, jusqu'à ce qu'il atteigne sa destination finale.

L'utilisation des cellules de travail vous aidera à maximiser l'efficacité opérationnelle, à éliminer le gaspillage et les goulots d'étranglement, à minimiser le risque d'erreur humaine et à accroître la productivité en augmentant le taux d'utilisation des actifs qui s'y trouvent.

Conclusion

L'augmentation de la capacité de production permettra d'accroître l'efficacité de votre entreprise, de réduire le gaspillage et d'augmenter les revenus.

Grâce à ces stratégies, vous atteindrez un débit de production favorable en un temps réduit. Pour cela, l'aide de professionnels est un précieux atouts car ils vous aideront à tirer le meilleur parti de vos efforts et à prendre des décisions éclairées.

.webp)