Qu'est-ce que les indicateurs clés de performance?

Ce sont des mesures quantifiables utilisées pour évaluer les performances globales à long terme d'une entreprise. Il s'agit donc d'un point de vue strictement quantitatif.

Ces indicateurs permettent de déterminer les résultats opérationnels, stratégiques et financiers d'une organisation par rapport à d'autres enseignes du même secteur. Des KPI bien construits permettent aux entreprises de traduire leurs visions en plans d’action en fournissant en temps réel des informations plus significatives pour une prise de décision plus éclairée.

Qu'est-ce qu'un KPI pour le Lean manufacturing?

La démarche Lean implique de passer par toutes les étapes du processus de fabrication pour surveiller les performances, déterminer les domaines qui contribuent le plus à créer de la valeur, et savoir où des améliorations peuvent être apportées. Les indicateurs de performance industrielle du Lean manufacturing visent à accroître l'efficacité du niveau de production et à réduire les déchets dans l'ensemble des opérations de la chaîne d'approvisionnement. Les KPI sont ainsi directement liés aux principales préoccupations d'un fabricant : la qualité, l'efficacité et le chiffre d'affaires.

Pourquoi utiliser des indicateurs clés spécifiques dans le cadre du Lean manufacturing?

Comme l'a dit l'expert en gestion Peter Drucker, "Si vous ne pouvez pas le mesurer, vous ne pouvez pas le gérer".

Mesurer les bons KPI est essentiel pour la santé et la réussite de votre entreprise. En mettant en œuvre des indicateurs spécifiques dans le cadre du Lean manufacturing, les responsables comprennent les performances, l'efficacité et l'utilisation des machines, l'intégrité des processus et bien d'autres choses encore.

Ces indicateurs peuvent également fournir des informations précieuses et exploitables aidant à prendre des décisions éclairées en vue d'optimiser le processus de production, de maximiser le rendement des actifs et d'améliorer l'efficacité. Les autres avantages fondamentaux liés à l'utilisation des bons KPI sont les suivants :

-

Améliorer l'utilisation maximale des ressources et des matières premières;

-

Obtenir de nouvelles opportunités pour concevoir des stratégies de maintenance prédictive;

-

Réduire les déchets tout en éliminant les sources de ces déchets (cycles lents, pannes, défauts de contrôle qualité, rebuts de production, etc.);

-

Augmenter les recettes;

-

Atteindre les objectifs de l'entreprise.

Définir des indicateurs clés de performance

Il est essentiel de définir des KPI significatifs pour vos opérations de fabrication. Ils doivent s'inscrire dans un cadre unitaire exploitable et correspondre à vos objectifs. Lorsque vous définissez vos indicateurs, tenez compte du cadre SMART (spécifique, mesurable, actionnable, réaliste et temporel) :

● Soyez précis sur la raison pour laquelle chaque KPI est important et sur ce qu'il mesurera.

● Veillez à ce que vos KPI de production soient mesurables et quantifiables selon une norme spécifique.

● Utilisez des indicateurs de performance clés qui sont réalisables et exploitables.

● Élaborez des indicateurs réalistes qui mesurent les opérations critiques et fournissent des données pouvant être utilisées pour apporter des améliorations si nécessaire.

● Veillez à ce que vos objectifs soient réalisables dans un délai convenu.

Lorsque tous vos KPI remplissent ces critères SMART, vous atteindrez l'efficacité de la fabrication à long terme. Il est préférable d'éviter un trop grand nombre d'indicateurs de performance. Veillez à en avoir suffisamment pour mesurer les performances de votre entreprise par rapport aux objectifs majeurs, et définissez les paramètres qui indiqueront que vous poursuivez avec succès votre stratégie et votre vision.

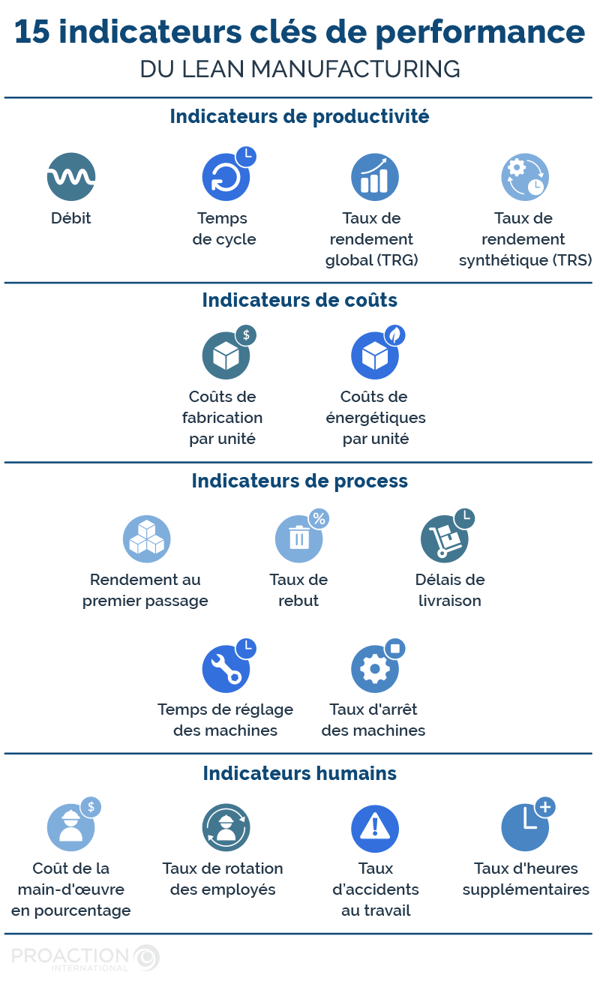

15 indicateurs clés pour le Lean manufacturing

Le secret d'une entreprise prospère réside dans la mise en place d'indicateurs appropriés que vous pouvez suivre en temps réel, et dans le développement d'une culture d'excellence opérationnelle durable. En établissant les exemples suivants d'indicateurs clés du Lean manufacturing, les dirigeants peuvent prendre des décisions qui s'inscrivent dans leur plan de croissance.

Indicateurs de productivité

1. Taux de production (débit)

Le taux de production est un facteur capital dans les indicateurs de productivité. Il mesure les capacités de production d'une machine et fournit aux fabricants des données appropriées sur la quantité qu'ils peuvent produire au cours d'une période donnée.

Dans l'idéal, les entreprises devraient surveiller le taux de production en temps réel chaque semaine, car toute diminution significative du nombre d'unités fabriquées peut mettre en évidence un problème majeur qu’il faudra rapidement résoudre.

Formule : Taux de production = nombre d'unités produites / temps (heure ou jour)

2. Temps de cycle

Les temps de cycle font référence à la durée moyenne de production des produits. Ils représentent le temps de production total nécessaire pour transformer la matière première en produit fini. Un bon exemple est la création d'un nouveau véhicule Toyota, dont le temps de cycle est d'environ 4 à 12 semaines.

Les fabricants décomposent ce KPI en plusieurs niveaux, comme le temps nécessaire pour produire un siège de conducteur ou la boîte de vitesses d'une voiture finie. Cette mesure détermine l'efficacité d'une machine tout en permettant de rendre compte de ses performances en temps réel.

Formule : Temps de cycle = Temps de fin du processus - Temps de début du processus

3. Taux de rendement global (TRG)

Le taux de rendement global est un autre indicateur clé qui mérite d'être suivi dans le cadre du Lean manufacturing. Il permet de suivre les performances des employés par rapport aux objectifs de main-d'œuvre fixés lors de la détermination du coût de vos produits. Les industries manufacturières l’utilisent également pour évaluer leurs processus et identifier les zones de reprise et d'amélioration en vue d'une production optimale.

Formule : Taux de rendement global = taux de marche x taux d'efficacité x taux de produits conformes

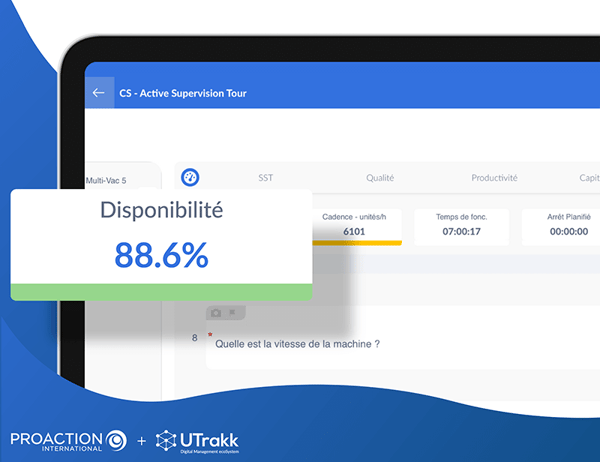

4. Taux de rendement synthétique (TRS)

Le taux de rendement synthétique est un KPI précieux qui mesure l'efficacité de toutes les opérations de fabrication en cours. Il est indispensable à tous les fabricants qui veulent s'assurer de la fiabilité des équipements.

Un TRS élevé se traduit par une efficacité accrue de votre équipement. Cette métrique combine la disponibilité, la qualité et la performance, mais n'inclut que le temps programmé.

-

Disponibilité : À quelle fréquence une machine est-elle disponible pour la production pendant le temps de fonctionnement programmé ?

-

Performance : Combien d'unités la machine produit-elle pendant le temps de fonctionnement prévu ?

-

Qualité : Combien d'unités produites sont exemptes de défauts ?

Si une machine n'est pas programmée ou fait l'objet d'une maintenance planifiée, le TRS ne tient pas compte de ce temps.

Formule : TRS = taux de disponibilité x taux de performance x taux de qualité

Indicateurs financiers

5. Coûts de fabrication par unité

Une entreprise manufacturière doit connaître le coût total associé à la production d'un seul produit. Comment fixer le prix de vos produits sans savoir combien vous avez utilisé pour les produire ? Les coûts de fabrication standard comprennent les coûts des matériaux, la gestion des stocks, la main-d'œuvre, les frais généraux, etc. Pour obtenir le coût par unité, vous devez diviser le total des coûts de production par le nombre total d'unités produites.

Formule : Coût de fabrication par unité = Coût total de fabrication / Nombre total d'unités produites

6. Coûts énergétiques par unité

Les coûts de l'énergie augmentent de plus en plus et les entreprises peuvent facilement subir des pertes si elles n'adoptent pas les bonnes stratégies. C'est pourquoi les coûts énergétiques par unité constituent un indicateur financier important, pertinent chaque année. Pour obtenir les coûts par unité, il faut diviser le total des coûts énergétiques par le nombre d'unités produites. Il s'agit d'un excellent moyen de garantir une utilisation optimale de l'énergie dans les opérations de fabrication afin de réduire les coûts.

Formule : Coût de l'énergie par unité = Coût total de l'énergie/Nombre d'unités produites

Indicateurs de process

7. Rendement au premier passage

Le rendement au premier passage (RPP), ou rendement de production, désigne la capacité à livrer un produit correctement, sans qu'il ait été corrigé. Cette mesure de la qualité permet de réduire le gaspillage en optimisant l'utilisation des ressources disponibles et, en même temps, d'améliorer la satisfaction du client.

Formule : RPP = Unités de qualité / Unités totales produites

8. Taux de rebut

Cet indicateur de performance permet de suivre les produits présentant des défauts de fabrication ne pouvant être corrigés, c'est-à-dire ceux qui ne seront pas vendus. Il est important pour l'entreprise de connaître le nombre de produits considérés comme rebuts dans la production totale, ce qui lui permet d'identifier les processus de fabrication inefficaces.

Formule : Taux de rebut = nombre d'unités rebutées / nombre total d'unités

9. Délais de livraison

La livraison dans les délais est liée au temps de cycle (le temps nécessaire pour terminer un produit afin de répondre à la demande des clients). Les responsables peuvent utiliser cet indicateur pour mesurer le pourcentage de commandes livrées à temps. Pour des raisons de pertinence statistique, l'indicateur est comptabilisé chaque mois, l'objectif étant d'atteindre un taux d'exécution de 100 %. Grâce à ces informations, vous pouvez déterminer si vous répondez à la demande des clients en respectant les délais établis dans le calendrier de production. Vous pouvez également identifier les points à améliorer pour une meilleure expérience client tout en évitant la densité des files d’attente.

Formule : Délais de livraison = (nombre d'unités livrées dans les délais x 100) / nombre d'unités livrées

10. Temps de réglage des machines

La préparation des machines et les changements d'équipement sont parmi les principales raisons des temps d'arrêt. Chaque fois qu'il y a un changement de programme, de matériaux, d'outils ou de pièces d'une machine, il y a de fortes chances qu'elle soit à l'arrêt à un moment ou à un autre.

De telles situations peuvent être très coûteuses pour les fabricants, ce qui explique pourquoi il est impératif de suivre le temps de réglage des machines. Vous pouvez réduire les temps d'arrêt et augmenter l'efficacité de vos programmes de production en réduisant les temps de changement.

11. Taux d'arrêt des machines

Le temps d'arrêt des machines est un KPI de fabrication essentiel à suivre en tant que tel. Il représente le temps total pendant lequel une machine ne fabrique pas de produits. Cela peut être dû à des réglages de la machine, à des problèmes de personnel, à une maintenance préventive de routine ou à des pannes d'équipement qui arrêtent la machine de manière inattendue.

Parfois, des temps d'arrêt non planifiés peuvent se produire, entraînant des pertes considérables. Selon Forbes, les temps d'arrêt non planifiés pourraient coûter aux fabricants jusqu'à 50 milliards de dollars par an. Vous ne voulez pas faire partie de cette statistique. Suivez cette mesure pour découvrir ce que vous devez faire pour empêcher vos machines de s'arrêter et réduire les coûts de maintenance.

Formule : Taux d'arrêt des machines = Heures d'arrêt / (Heures d'arrêt + Heures de fonctionnement)

Indicateurs humains

12. Coût de la main-d'œuvre en pourcentage

Le plus souvent, les coûts de main-d'œuvre sont mal calculés dans le cadre du processus de budgétisation. Il convient de noter que ces coûts ne se rapportent pas uniquement aux salaires des employés. Vous devez inclure d'autres avantages tels que les congés payés, les frais d'assurance, les impôts et les congés de maladie. Mesurer le coût de votre main-d'œuvre en pourcentage vous donne une idée claire de ce qu'elle vous coûte, ce qui vous aide à identifier les possibilités d'optimisation ou de réduction des coûts.

Formule : Pourcentage du coût de la main-d'œuvre = (coût de la main-d'œuvre / ventes brutes) x 100

13. Taux de rotation des employés

L'embauche et la formation de nouvelles ressources humaines nécessitent une somme d'argent importante. Sans compter qu'il faut du temps aux nouveaux employés pour acquérir de l'assurance dans l'utilisation des machines et de l'équipement. C'est pourquoi vous devez faire en sorte que votre main-d'œuvre actuelle soit satisfaite afin de réduire le taux de roulement et de maintenir des chaînes de production cohérentes et efficaces.

Formule : Taux de rotation des employés (%) = (Employés partis x 100) / Nombre moyen d'employés

14. Taux d’accidents au travail

Cet indicateur de performance est essentiel pour mesurer le nombre total d'incidents de sécurité sur le lieu de travail, nécessitant des soins médicaux. Il s'agit du rapport entre ce taux d'accidents et le nombre d'heures d'exposition au risque, multiplié par un million. Le taux d’accidents au travail aide ainsi l'entreprise à trouver des solutions pour réduire le risque d'accidents, et donc d'absences et d'arrêts de travail.

Formule : Taux d’accidents au travail = (Nombre total de décès et de blessures nécessitant un traitement médical sur le lieu de travail x 1 000 000) / Nombre total d'heures travaillées par l'employé.

15. Taux d'heures supplémentaires

En comparant le nombre d'heures supplémentaires effectuées au nombre d'heures planifiées, cet indicateur permet d'identifier les points d'inefficacité dans la planification des tâches, mais aussi dans l'affectation du personnel, pour une gestion plus efficace.

Formule : Taux d'heures supplémentaires (pourcentage) = (Heures supplémentaires x 100) / Heures normales

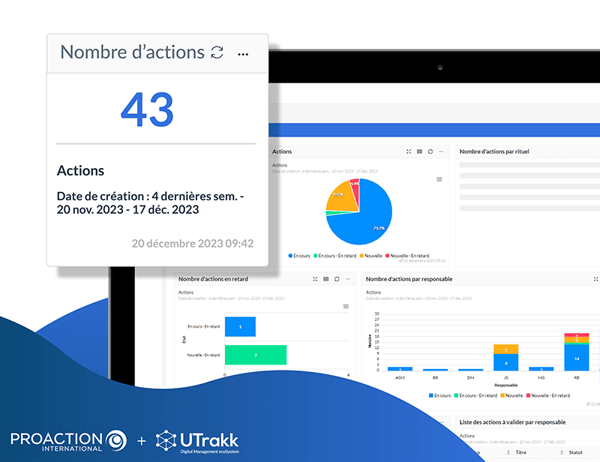

Conclusion

Les indicateurs de performance du Lean manufacturing aident les entreprises manufacturières à maintenir un taux de production soutenu tout en réduisant les déchets et en garantissant la meilleure qualité possible. Chez Proaction International, nous vous aidons à améliorer l'efficacité de vos opérations en repensant vos meilleures pratiques, en mettant en place le bon tableau de bord d'ICP de fabrication, en optimisant votre chaîne de production et en éliminant toutes les formes de gaspillage.